%20(1).webp)

.png)

La automatización industrial se nutre de la estandarización, la fiabilidad de los procesos y una elevada precisión de repetición. Los portapiezas de ZELL están diseñados para apoyar eficazmente los procesos automatizados, desde la carga de máquinas asistida por robots hasta el flujo de material controlado entre las fases de producción y la logística de almacén inteligente con sistemas Autostore.

Los sistemas ZELL se utilizan allí donde los componentes deben manipularse, posicionarse y transportarse automáticamente, por ejemplo, en:

Nuestros portapiezas están estandarizados y tienen un diseño modular: se adaptan perfectamente a los procesos de automatización existentes y pueden combinarse con sistemas de los principales fabricantes de robótica:

✅ ABB

✅ KUKA

✅ Fanuc

✅ Epson

✅ Standard Bots

✅ y muchos más.

Los integradores y fabricantes de maquinaria se benefician de una integración rápida, una alta fiabilidad y un bajo esfuerzo de personalización.

Cada soporte ZELL está hecho a medida para su componente y su proceso, ya sean series pequeñas o producción en línea, ya sean componentes electrónicos delicados o robustos componentes metálicos.

El posicionamiento coherente y las interfaces repetibles permiten a los robots, paletizadores y transportadores trabajar con precisión, sin necesidad de recargas adicionales.

Los portapiezas ZELL pueden utilizarse como insertos en todos los contenedores reutilizables estándar (por ejemplo, KLT, Euroboxes) y son apilables con los tamaños logísticos habituales, lo que resulta ideal para los procesos automatizados de almacenamiento y devolución.

Nuestros sistemas pueden equiparse con códigos RFID, DMC o láser, para un seguimiento perfecto de los componentes y una integración sin fisuras en los sistemas MES/ERP.

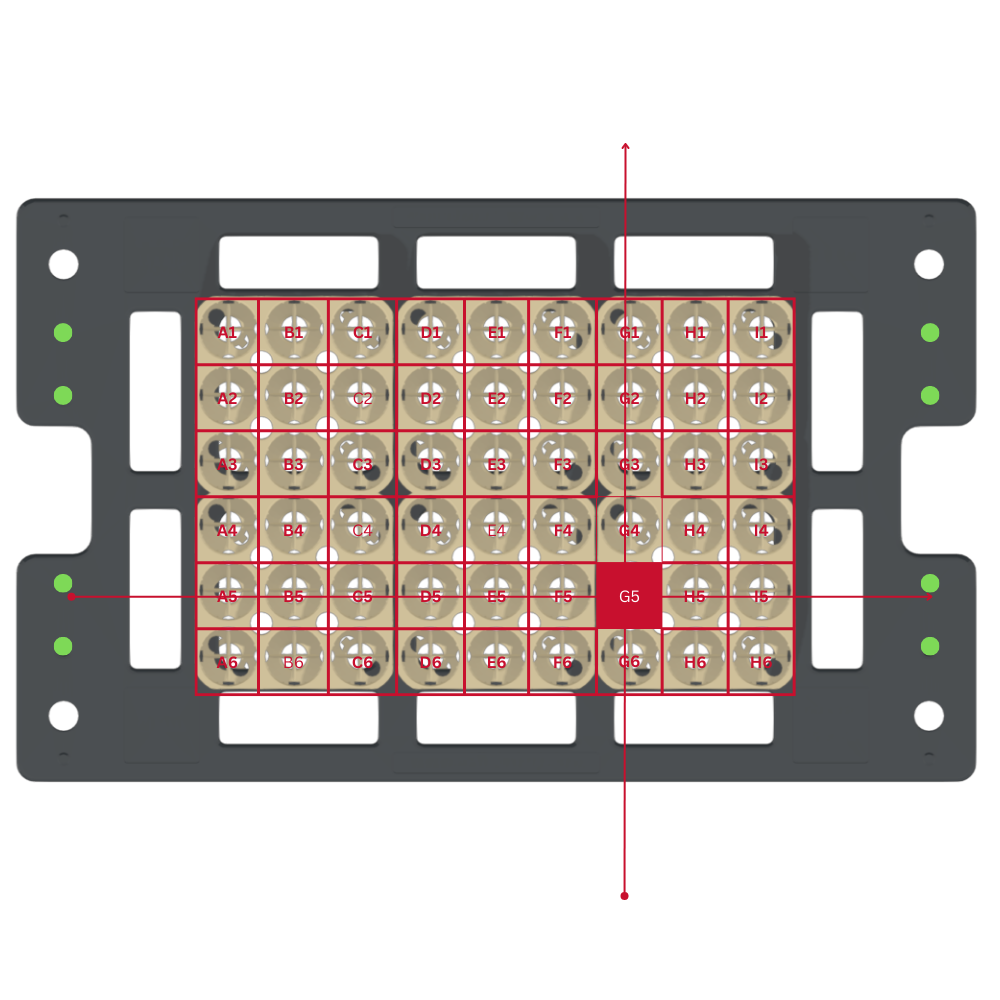

La modularidad de los sistemas ZELL garantiza una indexación coherente de todo el conjunto de portapiezas. Dado que existe un portapiezas y una cesta adecuados para cada clip, la posición de cada componente puede calcularse para todas las máquinas y robots industriales a pesar de los complejos pasos de trabajo.

Si, por ejemplo, una pieza torneada se produce con una máquina CNC, se mide y se coloca en un portapiezas, éste se inserta en la cesta adecuada y se lava todo el lote, la posición de cada pieza individual puede seguir identificándose con precisión posteriormente.

Cada portapiezas y cada cesta pueden identificarse claramente mediante un soporte de identificación adjunto y su código QR o chip RFID.

Incluso si un nuevo proyecto requiere el transporte de un componente de forma diferente, todos los componentes pueden adaptarse de forma flexible y la posición de las piezas puede calcularse fácilmente gracias al dimensionamiento estandarizado. Esta sostenibilidad contribuye decisivamente a la producción ajustada.

Factor de coste tiempo:

La producción automatizada funciona mejor cuando el mismo componente está siempre en el mismo lugar. Esta sencilla indexación en una matriz definida ahorra mucho tiempo durante la producción, especialmente cuando hay varios pasos de producción. Si un robot industrial tuviera que realizar un" bin picking" en cada paso de producción porque recibe todas las piezas semiestructuradas o caóticas, estos tres pasos serían siempre obligatorios:

1. Determinar la estructuración de las piezas, analizarla con un sistema de procesamiento de imágenes y reconocer la posición de las piezas individuales.

2. Transferir los datos del sistema de procesamiento de imágenes al controlador del robot y calcular la trayectoria óptima, así como la estrategia de agarre y extracción.

3. Colocar la pieza en un punto predefinido o transferirla a la siguiente fase de producción.

Queda claro de inmediato: por muy alta que sea la potencia de cálculo, esto lleva su tiempo. Así que merece la pena procesar este paso una sola vez como máximo y luego presentar a la automatización la misma estructura de los componentes una y otra vez. Eso es producción ajustada.

Factor coste: dinero

Por supuesto, tiempo = dinero, sobre todo en producción. Pero hay otro aspecto decisivo: los"rechazos". La producción de baja calidad (productos B o C) cuesta dinero. Si el componente fabricado no se puede montar o vender, la empresa tiene que contabilizar una pérdida. Esto es contrario al éxito de la producción ajustada. Con un sistema de portapiezas , los componentes no sólo se aseguran, sino que también se transportan con suavidad a lo largo de todo el proceso. Especialmente cuando se utiliza un portapiezas individual (clip o multiclip), es imposible tocar los componentes. Esto garantiza la calidad de la superficie hasta el final.

Muchos integradores de sistemas y fabricantes de máquinas especiales de renombre confían en ZELL cuando se trata de sistemas de transporte estandarizados y compatibles con robots. Ofrecemos soluciones probadas para la manipulación industrial de materiales: precisas, escalables y preparadas para el futuro.

👉 Póngase en contacto ahora y realice de forma eficaz su solución de automatización con los portapiezas ZELL: prácticos, personalizables y compatibles con todos los sistemas robóticos habituales.